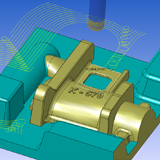

WORKNC 3+2 Achsen Schruppen

Strategien für das Schruppen und Restmaterial-Schruppen gehören zu den grundlegenden Fähigkeiten von WORKNC. WORKNC Schruppstrategien erzeugen Fräsbahnen mit geringstmöglichen Leerwegen, lokalen Rückzügen, Ausrundungen in den Ecken für die HSC-Bearbeitung und vermeiden Rampen wenn sie nicht notwendig sind. Anhand des aktuellen Rohteils bestimmt WORKNC die Zonen, in denen Material zu entfernen ist.

Eigenschaften im Überblick

- Effiziente Erzeugung von Fräsbahnen

- Dynamische Werkzeughalter-Kollisionsvermeidung

- Für das HSC optimierte Werkzeugbewegungen

- Kontrolle der Z-Ebene mit einem Klick

- Zahlreiche Möglichkeiten zur Definition des Rohteils

- Vollständiges Erzeugen von 3+2 Rohteilmodellen für intelligentes Schruppen

Die dynamische Verwaltung des Rohteils sichert die Fräsbearbeitung zusätzlich ab. Werkzeuge und Werkzeughalter werden bei der Echtzeit-Aktualisierung der Schrupp-Bahnen berücksichtigt. Damit wird jegliches Kollisionsrisiko ausgeschlossen, unabhängig von der Länge der verwendeten Werkzeuge.

Effizientes und qualitativ hochwertiges Schruppen benötigt ein akkurates Modell des Rohteils. WORKNC bietet gleich fünf Typen von Rohteil-Modellen an, die alle denkbaren Anwendungsbereiche umfassen: solider Block, vom Anwender definierte rechteckige oder zylindrische Blöcke, Gussrohteile, Flächenoffset und CAD-Modelle. So ergibt sich nie die Situation, in der ein Anwender ein Teil aufgrund eines fehlenden Rohteil-Modells nicht schruppen kann.

Die Leistung der Strategien für das Restmaterial-Schruppen wird zusätzlich durch die Möglichkeit verstärkt, Bereiche im Hinterschnitt in 3+2 Achsen nachzuarbeiten. Das 3D-Rohteil wird systematisch aktualisiert, sodass die Bahnen Restmaterial-Schruppen nacheinander mit immer kleineren Werkzeugen gefahren werden können.

Die WORKNC Schrupp-Strategien stellen weiche Bewegungen und Schnittführungen unter allen Umständen sicher, vollständig automatisiert und mit geringstmöglicher Nacharbeit durch den Anwender. So sorgt WORKNC nicht nur für eine leistungsstarke Fertigung, sondern auch für eine lange Lebensdauer von Maschine und Werkzeug.

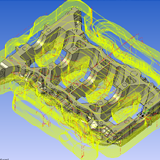

Globales Schruppen und Nachbearbeitung

Globales Schruppen ist die wesentliche Strategie für einen weiten Bereich von Anwendungen und arbeitet mit einem Rohteilmodell, um stets optimale Ergebnisse zu gewährleisten. Sie erlaubt die Erzeugung von Fräsbahnen mit minimalen Verfahrwegen, lokalisierten Rückzügen und an Hochgeschwindigkeits-Bearbeitung angepasste Verrundungen sowie die automatische Bestimmung und Bearbeitung von ebenen Flächen, um so ein gleichmäßiges Aufmaß des verbleibenden Rohteils zu garantieren.

Die globale Nachbearbeitung bestimmt automatisch und auf Basis eines dynamisch berechneten Rohteil-Modells die Bereiche, in denen noch Material entfernt werden muss.

Diese Strategie ist zudem in der Lage, große Teile des Rohteils in einem Arbeitsgang zu bearbeiten, und zwar durch Schrittweiten von bis zu 95 % des Werkzeugdurchmessers und großen Z-Schritten. Zugleich kann auch die maximale Höhe von Spitzen bei dem Bearbeiten einer bestimmten Ebene kontrolliert werden. Die anfängliche Schrittweite kann angepasst werden, um so dafür zu sorgen, dass das Werkzeug nicht beim ersten Bearbeiten einer Ebene überlastet wird. Das ist zum Beispiel sinnvoll, wenn das Rohteil in der Größe vom Rohteil-Modell etwas abweicht.

Mit dieser Strategie lassen sich deutliche Produktivitätsgewinne erzielen.

Schruppen und Nachbearbeitung für ebene Flächen

Diese Strategie ist besonders sinnvoll, um plane Oberflächen mit immer kleineren Werkzeugen nachzubearbeiten, sogar bis kein Restmaterial mehr übrig ist. Die zu bearbeitenden Bereiche werden automatisch ermittelt, ohne die Bereiche an den Seitenwänden anzutasten.

Diese Strategie wird in der Regel nach dem globalen Schruppen eingesetzt und ist ein idealer Begleiter für diesen Arbeitsgang. Sie erlaubt, in einem einzigen Durchgang alle ebenen Bereiche mit konstanter Vorschubgeschwindikeit spiralförmig abzuarbeiten.

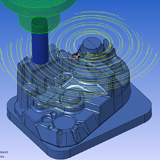

Adaptiv Trochoidal-Schruppen (Fräsen von harten Materialien)

Das Adaptiv Trochoidal-Schruppen wird speziell für das Schruppen von harten Materialien oder bei großen Z-Schritten empfohlen.

Diese Strategie garantiert optimale Fertigungsbedingungen durch eine trochoidale Bewegung, wenn der gesamte Durchmesser des Werkzeugs in einem Vollschnitt notwendig wäre. Sie wurde entwickelt, um die Werkzeugbelastung in speziellen Bereichen, etwa in Taschen und Ecken, zu begrenzen. Die Bearbeitung erfolgt ausschließlich im Gleichlauf, um so den Werkzeugverschleiß zu reduzieren. Zudem ist es möglich, ein Nachbearbeiten in kleineren Z-Schritten zu wählen, Werkzeug und Frässtrategie jedoch beizubehalten. Das steigert die Effizienz.

In Kombination mit dem dynamischen Rohteilmodell-Management von WORKNC stellt diese Strategie einen echten Durchbruch bei der Optimierung und Produktivitätssteigerung dar.

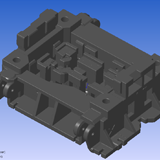

Kernschruppen Spirale

Der Einsatz dieser Strategie wird bei der Fertigung von Kernformen oder beim Schruppen von Teilen von außen nach innen empfohlen. Idealerweise wird sie mit einer hohen Vorschubgeschwindigkeit eingesetzt und kann auch zum Schneiden von harten Materialien verwendet werden.

Die erzeugten Fräsbahnen bewegen sich in einer sanften Spirale mit einem einzigen Durchgang pro Ebene und stellen so eine flüssige Werkzeugbewegung sicher.

High Volume Roughing (HVR, Tauchschruppen)

Mit der Strategie HVR lassen sich sehr schnell große Mengen von Material entfernen, speziell an großen Werkstücken.

WORKNC-Anwender berichten beim Einsatz dieser Strategie über eine Reduzierung der Fertigungszeit um mehr als 50 %.

Sie ist besonders für den Einsatz auf traditionelleren Maschinen geeignet, da die Last über die Spindel übertragen wird, mit minimaler radialer Belastung und Ablenkung, was den Verschleiß der Spindel reduziert.

Weitere Vorteile sind zum Beispiel eine im Vergleich zu konventionelleren Techniken schnellere Spanabfuhr durch große Schrittweiten, die flexibel wählbare Bearbeitungsqualität, drei unterschiedliche Arten des Werkzeugeinsatzes sowie eine schnelle Berechnung der notwendigen Daten.

.png)